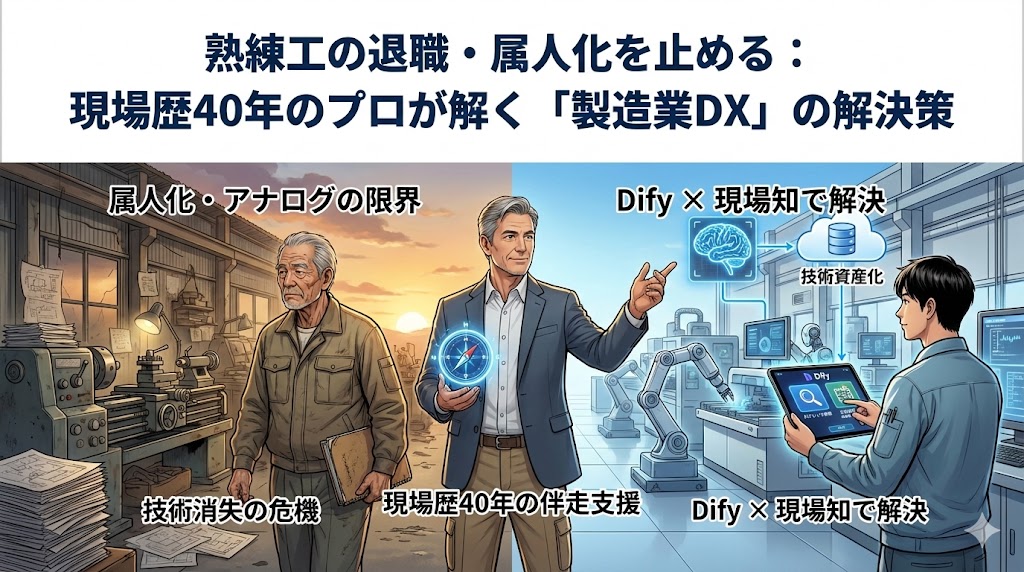

1. 御社の「宝」である技術が、消えようとしていませんか?

「あのベテランが明日退職したら、このラインは止まる」。 製造現場を預かる経営者の皆様が抱える、この「止まらない不安」を私は幾度となく見てきました。 40年間、石油・化学プラントから機械加工まで30業種の現場でシステム構築に携わってきた私(鏡)は、単なる「ITの導入」ではなく、御社が長年培ってきた**「技術の資産化」**こそが今最も必要な投資であると断言します 。

2. ミラーマスターが解決する「現場の2大ペイン」

「起業のためのシステム化」で培った伴走支援のノウハウを活かし、御社の具体的な痛みを以下の解決策(ソリューション)で解消します 。

【課題A】熟練工の退職で、門外不出の技術が失われる

- 解決策:Difyによる「脳内ナレッジのデジタル資産化」退職間近のベテランの判断基準や過去の不具合対応記録を、DifyのRAG(検索拡張生成)に取り込みます 。若手スタッフが自然言語で質問するだけで、AIが「20年前の同様のトラブル」に対するベテランの対処法を回答。技術を「人」から「組織の共有資産」へと移し替えます 。

【課題B】生産計画が属人化し、急な仕様変更に対応できない

- 解決策:Asprova × Dify による「自走する生産スケジューリング」 「頭の中の経験」で行われていた複雑な段取りや負荷調整を、生産スケジューラAsprovaで可視化します 。 さらにDifyを連携させることで、現場の急な欠員や納期変更のシミュレーションをAIが補助。特定の人に頼らない、柔軟な生産体制を構築します 。

3. なぜ「ミラーマスター」に頼むべきなのか

開業3年目の新しい会社ですが、私には「40年の現場の重み」があります。

世のITベンダーが言いたがらない**「AIの80点限界説」を私は正直に伝えます。

1つのタスクで80点の精度のAIも、5つの工程が連なれば

つまり、わずか32%の成果まで落ち込んでしまいます 。 だからこそ、私のような「現場の酸いも甘いも噛み分けたエンジニア」が、Pythonコードノードによる論理固定や、徹底したデータクレンジングを行い、「現場で本当に使える精度100%の仕組み」**へと昇華させる伴走支援が必要なのです 。

4. まずは「10万円」から。成功体験をその手に

大規模な投資は必要ありません。まずはミラーマスターが提供する「Difyローカル版構築支援(10万円~)」から始めましょう ミラーマスター公式ホームページ。 「何から手をつければいいか分からない」という社長様。御社の現場に眠る課題を、私が直接ヒアリングし、最小の投資で最大の効果を生む「土台」を構築します 。

5. 結論:技術は、守るものではなく「継承するもの」です

御社の職人が磨き上げた技を、デジタルという新しい器に盛り込み、100年先まで残る資産に変えていきませんか。

開業3年目、フットワークの軽さと40年の重みを武器に、私が御社のDXパートナーとして最後まで伴走します 。

「AI導入の前に、まずは現場の“無駄”を整理しませんか?」

システムを導入すること自体が目的になってはいけません。 大切なのは、現場のベテランが持つ知恵を活かし、今の業務をどう「楽に」するかです。

ミラーマスター合同会社では、長年の製造現場での経験を活かし、「貴社の現場に本当に必要なDX」を一緒に考えます。Difyのような最新ツールから、業務プロセスの見直しまで、現場目線でアドバイスいたします。

📢 最新AIを導入しても、現場の成果は「32.7%」に落ち込む?

なぜ高額なAI投資が失敗に終わるのか。その裏側に潜む「衝撃の算数」と、現場の知恵を100%の精度で資産化する手法を、代表の鏡が技術報告書にまとめました。

【無料】製造業DX化の罠

現場の反発を抑え、低コストでAIを導入するための「成功へのステップ」をまとめたホワイトペーパーを配布中。

現場診断・無料相談はこちら

「うちの現場でもDifyは使える?」「何から手をつければいい?」といった小さなお悩みも、現場を熟知したプロが伺います。

コメント